พวกเราคือใคร

บริษัท เสฉวน เคอลี่หยวน อิเล็กทรอนิกส์ จำกัด ก่อตั้งขึ้นในปี 2546 ตั้งอยู่ที่เมืองเหมียนหยาง มณฑลเสฉวน ซึ่งเป็นเมืองเทคโนโลยีอิเล็กทรอนิกส์ทางตะวันตกของประเทศจีน บริษัทฯ มุ่งมั่นในการพัฒนา ผลิต จำหน่าย และบริการอุปกรณ์จ่ายไฟต่างๆ ปลั๊กไฟอัจฉริยะ และเครื่องใช้ไฟฟ้าขนาดเล็กอัจฉริยะรุ่นใหม่ๆ เป็นต้น นอกจากนี้เรายังให้บริการ ODM และ OEM ระดับมืออาชีพแก่ลูกค้าอีกด้วย

“Keliyuan” ได้รับการรับรองระบบมาตรฐาน ISO9001 และผลิตภัณฑ์ได้รับการรับรองมาตรฐาน CE, PSE, UKCA, ETL, KC และ SAA เป็นต้น

- สายการประกอบ

สิ่งที่เราทำ

“เคอลี่หยวน” ออกแบบ ผลิต และจำหน่ายอุปกรณ์ไฟฟ้าและเครื่องใช้ไฟฟ้าขนาดเล็ก เช่น ปลั๊กพ่วง เครื่องชาร์จ/อะแดปเตอร์ เต้ารับ/สวิตช์ เครื่องทำความร้อนเซรามิก พัดลมไฟฟ้า เครื่องอบรองเท้า เครื่องเพิ่มความชื้น และเครื่องฟอกอากาศ ผลิตภัณฑ์เหล่านี้ได้รับการออกแบบมาเพื่อให้ผู้คนสามารถทำกิจกรรมต่างๆ ในบ้านและที่ทำงานได้ง่ายและมีประสิทธิภาพมากขึ้น เป้าหมายหลักของ “เคอลี่หยวน” คือการจัดหาอุปกรณ์และเครื่องใช้ไฟฟ้าที่มีคุณภาพและราคาไม่แพงให้กับลูกค้า เพื่อให้ลูกค้าสามารถทำภารกิจประจำวันได้ง่ายขึ้นและยกระดับคุณภาพชีวิต

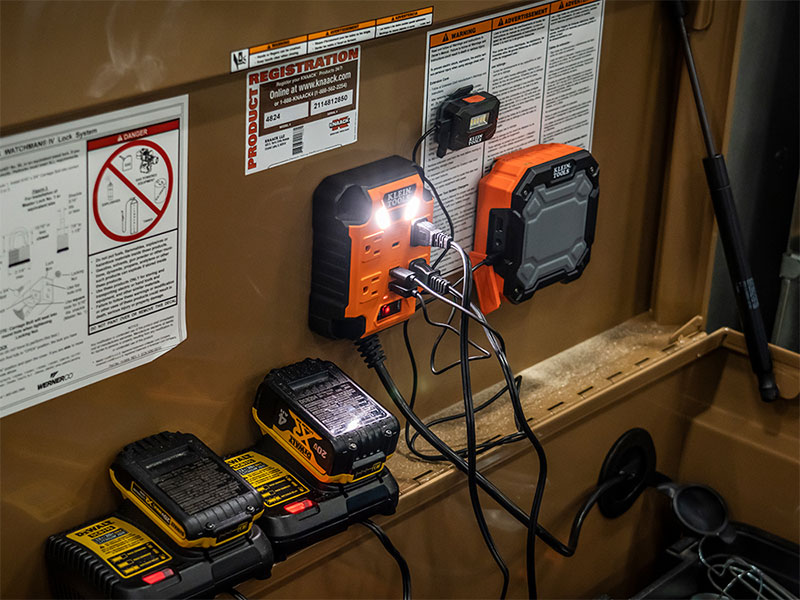

ตัวอย่างการใช้งานผลิตภัณฑ์ของเรา

ทำไมต้องเลือกเรา

- เรามีวิศวกร 15 คนในศูนย์วิจัยและพัฒนาของเรา

- จำนวนผลิตภัณฑ์ใหม่ทั้งหมดที่พัฒนาขึ้นโดยอิสระหรือร่วมกับลูกค้า: มากกว่า 120 รายการ

- มหาวิทยาลัยที่ให้ความร่วมมือ: มหาวิทยาลัยเสฉวน, มหาวิทยาลัยวิทยาศาสตร์และเทคโนโลยีตะวันตกเฉียงใต้, มหาวิทยาลัยครูเหมียนหยาง

2.1 วัตถุดิบ

การควบคุมคุณภาพวัตถุดิบที่เข้ามาเป็นกระบวนการสำคัญเพื่อให้มั่นใจว่าชิ้นส่วนต่างๆ เป็นไปตามมาตรฐานที่กำหนดและเหมาะสมสำหรับการผลิต ขั้นตอนต่อไปนี้เป็นขั้นตอนที่เราดำเนินการเสมอเพื่อให้มั่นใจในคุณภาพของวัตถุดิบที่เข้ามา:

2.1.1 ตรวจสอบผู้จำหน่าย - การตรวจสอบชื่อเสียงและประวัติการทำงานของผู้จำหน่ายก่อนซื้อชิ้นส่วนจากพวกเขานั้นมีความสำคัญ ควรตรวจสอบใบรับรอง ความคิดเห็นของลูกค้า และประวัติการส่งมอบชิ้นส่วนที่มีคุณภาพของพวกเขาด้วย

2.1.2 ตรวจสอบบรรจุภัณฑ์ – ควรตรวจสอบบรรจุภัณฑ์ของชิ้นส่วนต่างๆ ว่ามีร่องรอยความเสียหายหรือการดัดแปลงแก้ไขหรือไม่ ซึ่งอาจรวมถึงบรรจุภัณฑ์ที่ฉีกขาดหรือเสียหาย ซีลที่ชำรุด หรือฉลากที่หายไปหรือไม่ถูกต้อง

2.1.3. ตรวจสอบหมายเลขชิ้นส่วน - ตรวจสอบว่าหมายเลขชิ้นส่วนบนบรรจุภัณฑ์และส่วนประกอบตรงกับหมายเลขชิ้นส่วนในข้อกำหนดการผลิต เพื่อให้แน่ใจว่าได้รับส่วนประกอบที่ถูกต้อง

2.1.4. การตรวจสอบด้วยสายตา – สามารถตรวจสอบชิ้นส่วนด้วยสายตาเพื่อหาความเสียหาย การเปลี่ยนสี หรือการกัดกร่อนที่มองเห็นได้ เพื่อให้แน่ใจว่าชิ้นส่วนนั้นไม่ได้รับความเสียหายหรือสัมผัสกับความชื้น ฝุ่น หรือสิ่งปนเปื้อนอื่นๆ

2.1.5. การทดสอบชิ้นส่วน - สามารถทดสอบชิ้นส่วนได้โดยใช้เครื่องมือเฉพาะทาง เช่น มัลติมิเตอร์ เพื่อตรวจสอบคุณลักษณะทางไฟฟ้าและประสิทธิภาพการทำงาน ซึ่งอาจรวมถึงการทดสอบความต้านทาน ความจุ และพิกัดแรงดันไฟฟ้า

2.1.6. การบันทึกการตรวจสอบ - การตรวจสอบทั้งหมดจะต้องมีการบันทึกเป็นเอกสาร รวมถึงวันที่ ผู้ตรวจสอบ และผลการตรวจสอบ เพื่อช่วยในการติดตามคุณภาพของชิ้นส่วนเมื่อเวลาผ่านไป และระบุปัญหาใดๆ ที่อาจเกิดขึ้นกับซัพพลายเออร์หรือชิ้นส่วนเฉพาะ

2.2 การทดสอบผลิตภัณฑ์สำเร็จรูป

การควบคุมคุณภาพการทดสอบผลิตภัณฑ์สำเร็จรูปเกี่ยวข้องกับการตรวจสอบว่าผลิตภัณฑ์สำเร็จรูปตรงตามมาตรฐานคุณภาพที่กำหนดและพร้อมสำหรับการจัดจำหน่ายหรือการใช้งาน ต่อไปนี้เป็นขั้นตอนบางส่วนเพื่อให้มั่นใจในคุณภาพของผลิตภัณฑ์สำเร็จรูป:

2.2.1. กำหนดมาตรฐานคุณภาพ—ควรมีการกำหนดมาตรฐานข้อกำหนดก่อนเริ่มการทดสอบผลิตภัณฑ์สำเร็จรูป ซึ่งรวมถึงการระบุวิธีการทดสอบ ขั้นตอน และเกณฑ์การยอมรับ

2.2.2. การสุ่มตัวอย่าง - การสุ่มตัวอย่างเกี่ยวข้องกับการเลือกตัวอย่างที่เป็นตัวแทนของผลิตภัณฑ์สำเร็จรูปเพื่อทำการทดสอบ ขนาดของตัวอย่างควรมีนัยสำคัญทางสถิติและขึ้นอยู่กับขนาดของล็อตการผลิตและความเสี่ยง

2.2.3. การทดสอบ - การทดสอบหมายถึงการทดสอบผลิตภัณฑ์สำเร็จรูปให้เป็นไปตามมาตรฐานคุณภาพที่กำหนดไว้ โดยใช้วิธีการและอุปกรณ์ที่เหมาะสม ซึ่งอาจรวมถึงการตรวจสอบด้วยสายตา การทดสอบการทำงาน การทดสอบประสิทธิภาพ และการทดสอบความปลอดภัย

2.2.4. การบันทึกผลการทดสอบ—ผลการทดสอบแต่ละครั้งควรได้รับการบันทึกพร้อมวันที่ เวลา และชื่อย่อของผู้ทดสอบ บันทึกจะต้องรวมถึงความเบี่ยงเบนใดๆ จากมาตรฐานคุณภาพที่กำหนดไว้ สาเหตุหลัก และมาตรการแก้ไขที่ดำเนินการ

2.2.5. ผลการวิเคราะห์—ผลการทดสอบจะต้องได้รับการวิเคราะห์เพื่อตรวจสอบว่าผลิตภัณฑ์สำเร็จรูปตรงตามข้อกำหนดที่กำหนดไว้หรือไม่ หากผลิตภัณฑ์สำเร็จรูปไม่ตรงตามมาตรฐานคุณภาพ จะต้องถูกปฏิเสธและดำเนินการแก้ไข

2.2.6. การดำเนินการแก้ไข - การเบี่ยงเบนใดๆ จากมาตรฐานคุณภาพที่กำหนดไว้ ควรได้รับการตรวจสอบและดำเนินการแก้ไขเพื่อป้องกันข้อบกพร่องที่คล้ายคลึงกันในอนาคต

2.2.7 การควบคุมเอกสาร - ผลการทดสอบ การแก้ไข และการเปลี่ยนแปลงข้อกำหนดที่กำหนดไว้ทั้งหมดจะต้องบันทึกไว้ในบันทึกที่เหมาะสม การปฏิบัติตามขั้นตอนเหล่านี้จะช่วยให้สามารถทดสอบผลิตภัณฑ์สำเร็จรูปได้อย่างมีประสิทธิภาพ เพื่อให้มั่นใจในคุณภาพ ความน่าเชื่อถือ และความปลอดภัยของผลิตภัณฑ์ก่อนที่จะจัดจำหน่ายหรือใช้งาน

OEM (Original Equipment Manufacturer) และ ODM (Original Design Manufacturer) เป็นสองรูปแบบธุรกิจที่ใช้ในการผลิต ต่อไปนี้เป็นภาพรวมทั่วไปของแต่ละกระบวนการ:

3.1 กระบวนการผลิตแบบ OEM:

3.1.1 การรวบรวมข้อมูลจำเพาะและข้อกำหนด - พันธมิตร OEM จะให้ข้อมูลจำเพาะและข้อกำหนดสำหรับผลิตภัณฑ์ที่พวกเขาต้องการผลิต

3.1.2 การออกแบบและพัฒนา – “Keliyuan” ออกแบบและพัฒนาผลิตภัณฑ์ตามข้อกำหนดและความต้องการของพันธมิตร OEM

3.1.3 การทดสอบและการอนุมัติต้นแบบ - “Keliyuan” ผลิตต้นแบบผลิตภัณฑ์เพื่อการทดสอบและการอนุมัติจากพันธมิตร OEM

3.1.4 การผลิตและการควบคุมคุณภาพ – หลังจากที่ต้นแบบได้รับการอนุมัติแล้ว “Keliyuan” จะเริ่มการผลิตและดำเนินมาตรการควบคุมคุณภาพเพื่อให้มั่นใจว่าผลิตภัณฑ์เป็นไปตามมาตรฐานของพันธมิตร OEM

3.1.5 การจัดส่งและโลจิสติกส์ – “Keliyuan” จัดส่งผลิตภัณฑ์สำเร็จรูปให้กับพันธมิตร OEM เพื่อจัดจำหน่าย ทำการตลาด และขาย

3.2 กระบวนการผลิตแบบ ODM:

3.2.1. การพัฒนาแนวคิด - พันธมิตร ODM นำเสนอแนวคิดหรือไอเดียสำหรับผลิตภัณฑ์ที่พวกเขาต้องการพัฒนา

3.2.2. การออกแบบและพัฒนา - “Keliyuan” ออกแบบและพัฒนาผลิตภัณฑ์ตามแนวคิดและข้อกำหนดของพันธมิตร ODM

3.2.3. การทดสอบและการอนุมัติต้นแบบ - “Keliyuan” ผลิตต้นแบบผลิตภัณฑ์เพื่อส่งให้พันธมิตร ODM ทดสอบและอนุมัติ

3.2.4. การผลิตและการควบคุมคุณภาพ – หลังจากที่ต้นแบบได้รับการอนุมัติแล้ว “Keliyuan” จะเริ่มผลิตสินค้าและดำเนินการควบคุมคุณภาพเพื่อให้มั่นใจว่าสินค้าตรงตามมาตรฐานของพันธมิตร ODM 5. การบรรจุและการขนส่ง – ผู้ผลิตจะบรรจุและจัดส่งสินค้าสำเร็จรูปให้กับพันธมิตร ODM เพื่อจัดจำหน่าย ทำการตลาด และขาย